Hvordan automatiserte skjære- og slottelinjer er med på å minimere avfall i moderne gulvproduksjon

I den konkurransedyktige verdenen for gulvproduksjon er ikke materiell optimalisering bare et kostnadsbesparende tiltak-det er en nøkkelfaktor i bærekraftig produksjon og langsiktig lønnsomhet. Når du produserer SPC-, WPC- og PVC -plastgulv, kan til og med mindre ineffektivitet i skjæring og slotting føre til betydelig avfall, både i råvarer og tid. Det er her en fullstendig synkronisert automatisk gulvproduksjonslinje, som den som er utviklet av Hawk Machinery, spiller en viktig rolle i å heve både avkastning og kvalitet.

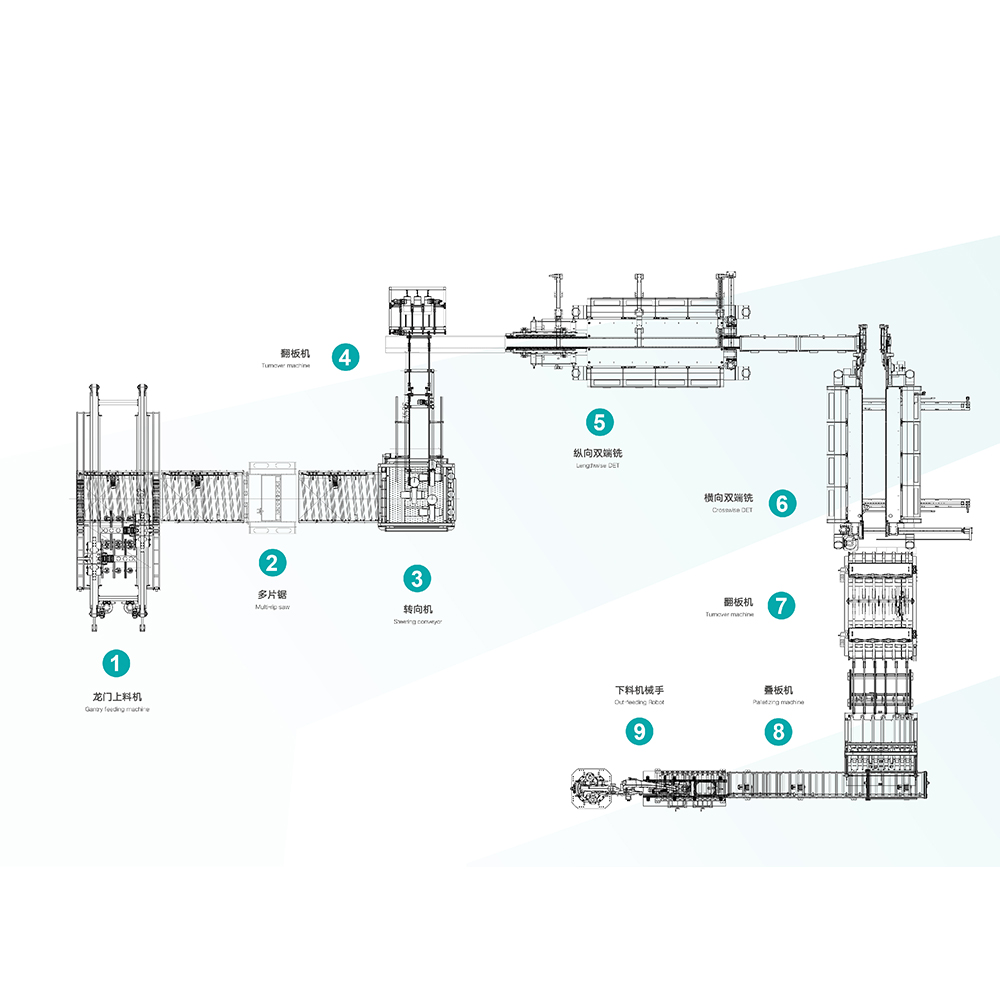

I hjertet av Hawk Machinery -systemet er en nøye koordinert sekvens av komponenter designet for å redusere unødvendige kutt og sikre dimensjonal presisjon. Fra det øyeblikket Gantry Automatic Feeding Machine plasserer tavler på rulletransportøren, håndteres materialet med minimalt avvik eller manuell intervensjon. Denne sømløse overleveringen til Multi RIP -sagen gjør at systemet kan kuttes med bemerkelsesverdig nøyaktighet, og reduserer skraphastigheter forårsaket av menneskelig feil eller ujevn fôring. Når du arbeider med gulvmaterialer med høy verdi, spesielt på en SPC-gulvproduksjonslinje, oversettes denne nøyaktigheten direkte til kostnadsbesparelser og forbedret uniformitet av produktet.

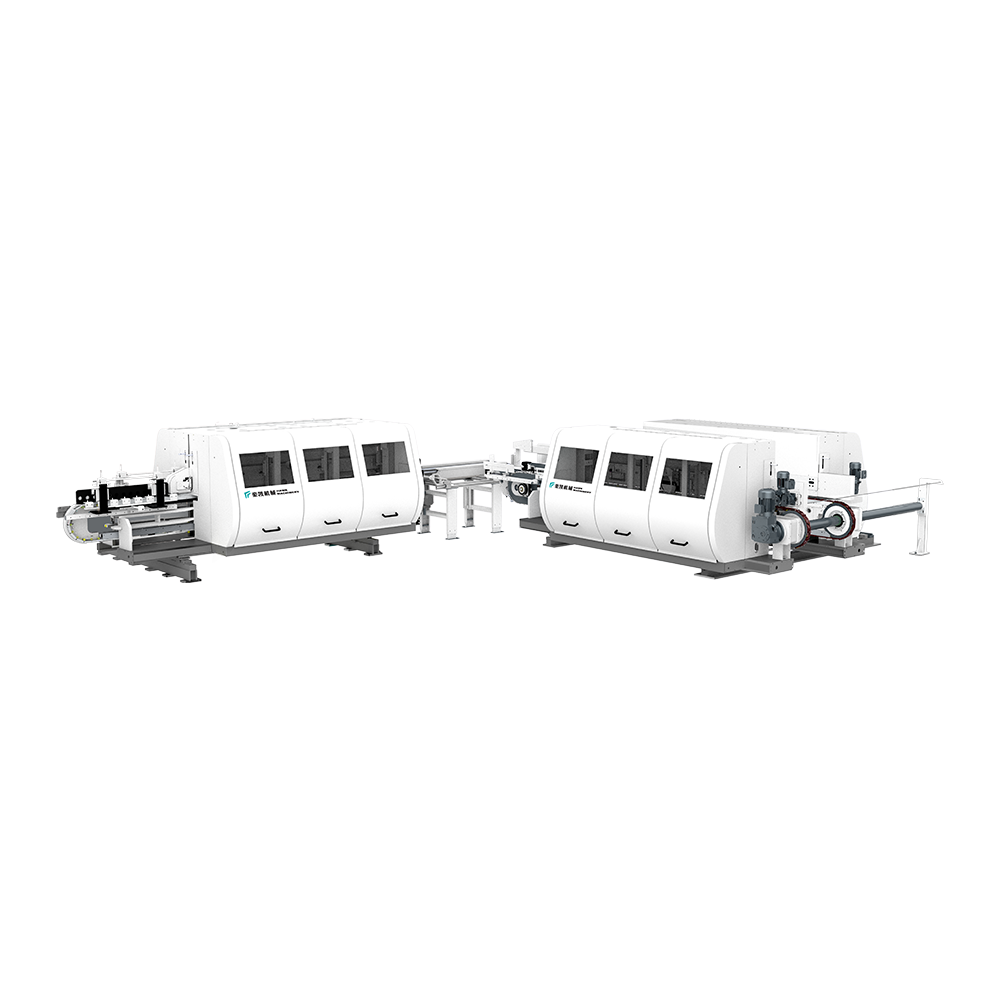

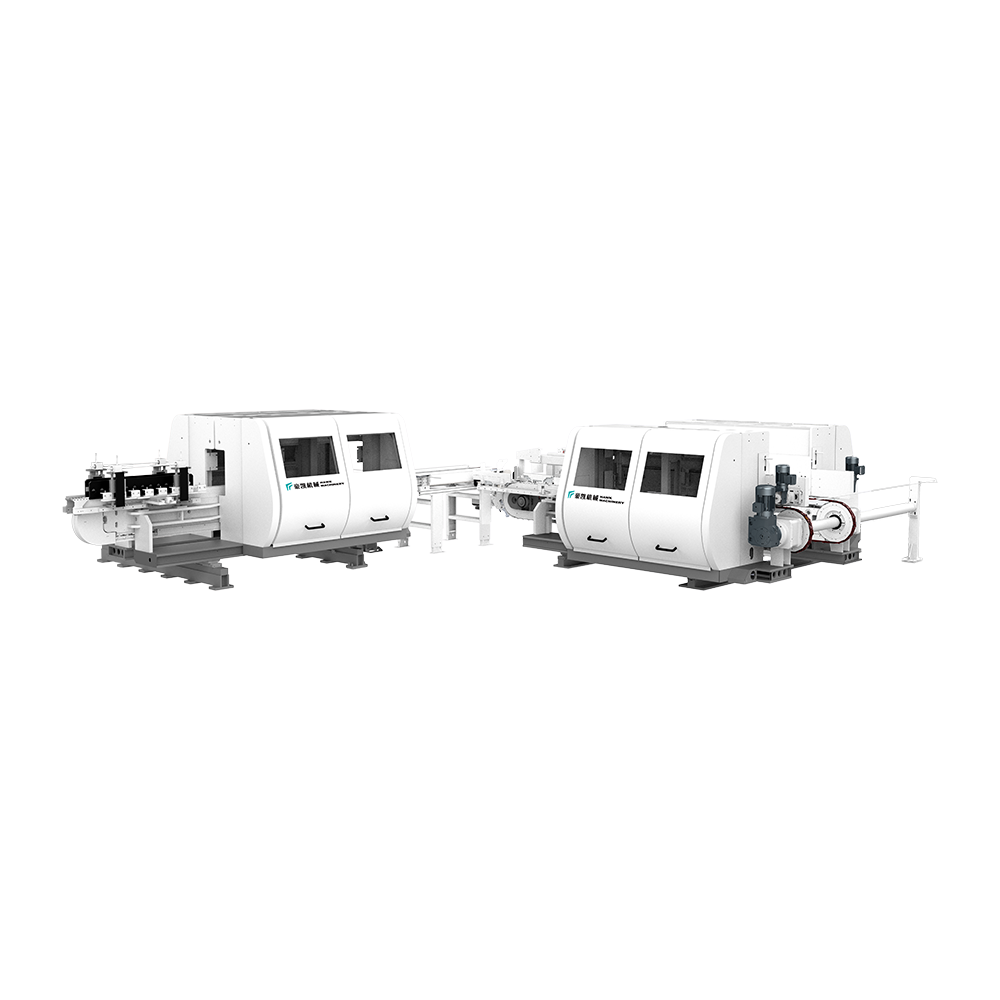

Et annet kritisk punkt i prosessen er overgangen fra å skjære til grooving. Tradisjonelle oppsett er ofte avhengige av frittstående slottemaskiner som mangler synkronisering, forårsaker forsinkelser, justeringsproblemer eller uoverensstemmelser i spordimensjoner. I kontrast er Hawks integrering av Lengde DET -maskin og på tvers av det linjen inn i den automatiske arbeidsflyten sikrer at tavler er rillet med pinpoint nøyaktighet i jevn hastighet. Dette reduserer kumulative toleranser og forbedrer den samlede passformen til sluttproduktet. For produsenter i PVC plastgulvproduksjonslinje Sektor, slik konsistens betyr færre avvisede partier og jevnere nedstrømsprosesser som tester og emballasje.

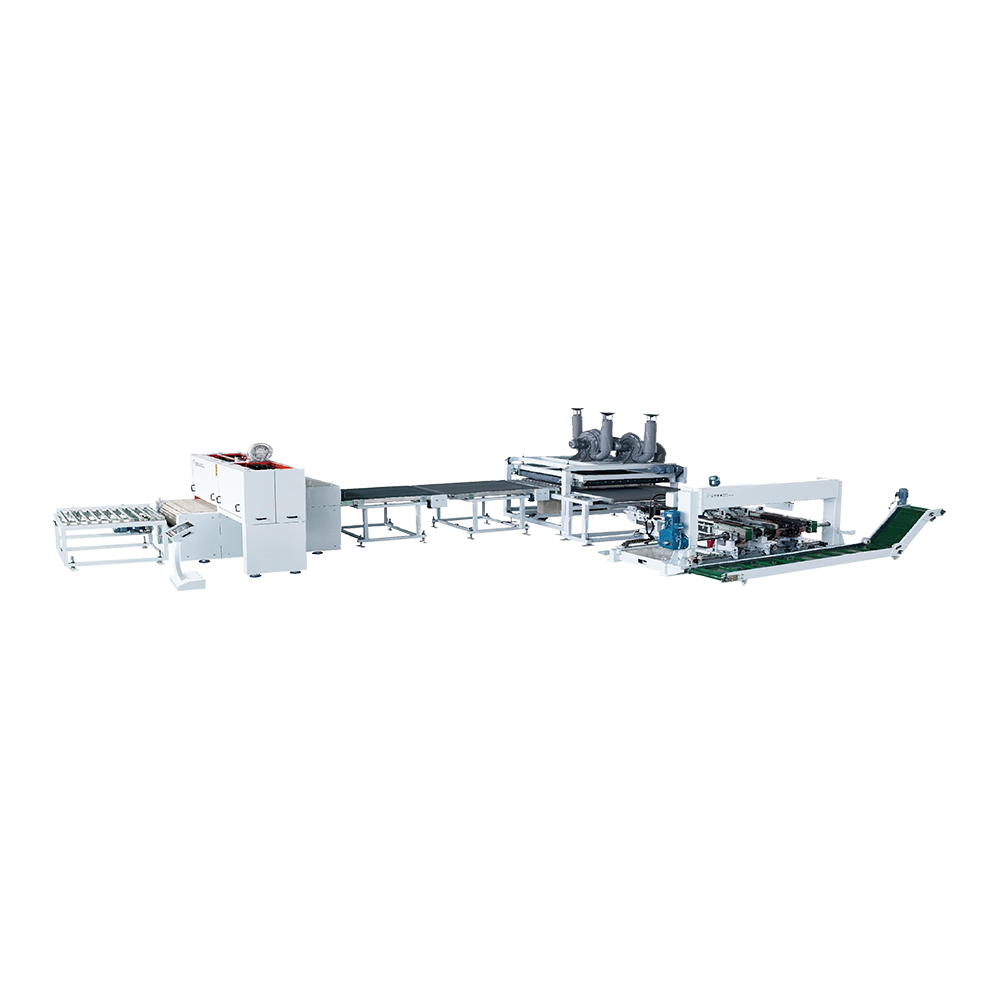

Det som gjør Hawk Machinery sin tilnærming spesielt effektiv er måten hver komponent i WPC gulvproduksjonslinje er designet for å kommunisere med den neste. Transportører er ikke bare transportmekanismer - de er kalibrert for å kontrollere hastighet og orientering, slik at komponenter som klatreflippingstransportøren og styring av transportør for å bevare tavleinnretting gjennom hvert trinn. Dette reduserer antall ganger et brett må omorienteres eller korrigeres manuelt, noe som igjen kutter ned av avfall og bevarer kantintegritet, en viktig bekymring i gulvtyper med høy presisjon som WPC og SPC.

Den kumulative effekten av disse effektivitetene blir mest tydelig i skala. En godt optimalisert Automatisk gulvproduksjonslinje Sparer ikke bare materiale - det reduserer også etterspørsel etter arbeidskraft og driftsstans, noe som igjen forkorter ledetider og øker gjennomstrømningen. For produksjonsledere som står overfor økende råstoffkostnader og tette leveringsvinduer, er det en strategisk fordel. Hawk Machinery's kunder rapporterer ofte jevnere overganger fra prototype til fullskala produksjon og sterkere konsistens i produktdimensjoner, slik at de kan oppfylle strammere QC-standarder med færre intervensjoner.

Med flere tiår med erfaring med ingeniørvitenskapelige intelligente gulvbehandlingsløsninger, forstår Hawk Machinery de operasjonelle smertepunktene som produsentene står overfor. Vår forpliktelse til å redusere materialtap gjennom synkronisert automatisering handler ikke bare om teknologi - det handler om å styrke produsentene til å bygge smartere, mer bærekraftige operasjoner. Enten du skalerer en ny SPC gulvproduksjonslinje eller oppgradere et eksisterende WPC -system, er vi her for å hjelpe deg med å optimalisere ytelsen fra det første brettet til det siste.